E. Weiterverarbeitung

E.1 LAGERN UND TRANSPORT

Zusammenfassung:

- Falsche Lagerung und unsachgemäßer Transport können zu optischen Beeinträchtigungen (Weißrost) und Korrosionsschäden führen

- Fachgerechtes Transportieren und Lagern, auch außerhalb des Zuständigkeitsbereiches der Feuerverzinkerei, sind ein wichtiger Beitrag zur Erzielung und Erhaltung einer optimalen Qualität des Zinküberzuges.

1. Allgemeines

Der dauerhafte Korrosionsschutz der Feuerverzinkung basiert auf der Bildung schützender Deckschichten, die durch natürliche Witterungseinflüsse im Laufe einiger Wochen bis Monate auf der Oberfläche feuerverzinkter Stahlteile entstehen. Diese Deckschichten bestehen überwiegend aus basischem Zinkcarbonat (Zn5(OH)6(CO3)2). Die schützenden Deckschichten können sich jedoch nicht ausbilden, wenn die Zinkoberfläche über einen längeren Zeitraum dauerhaft mit Wasser benetzt wird oder wenn der Luftzutritt unzureichend ist. In solchen Fällen bildet sich auf der Oberfläche verzinkter Bauteile sogenannter "Weißrost" (Abb. 1). Weißrost besteht überwiegend aus Zinkhydroxid, einem geringen Anteil Zinkoxid und nur wenig Zinkcarbonat. Weißrost hat keine genau definierte Zusammensetzung, da diese von den jeweiligen Entstehungsbedingungen abhängig ist.

2. Fachgerechte Lagerung

Die Lagerungsbedingungen von frisch verzinkten Bauteilen haben einen entscheidenden Einfluss auf die Ausbildung der Oberflächenqualität der Feuerverzinkung. In der Praxis kann Weißrost nur bei frisch feuerverzinkten Teilen auftreten, da sich anfangs noch keine schützenden Deckschichten gebildet haben. Da die Einwirkung von Feuchtigkeit eine wesentliche Voraussetzung ist, spielen auch jahreszeitliche Einflüsse eine Rolle. Zeiträume, in denen Weißrost vermehrt auftritt, sind Herbst und Winter, denn häufiger Niederschlag, Nebel und Taupunktunterschreitungen durch niedrige Temperaturen fördern die Weißrostbildung. Da die Bildung von Weißrost ausschließlich durch Feuchtigkeitseinwirkung und die Lagerungsverhältnisse beeinflusst wird, sollten auch primär nachstehende Maßnahmen bei der Lagerung ergriffen werden:

- Bei Regen, Schnee, Nebel oder hoher Luftfeuchtigkeit frisch verzinkte Stahlteile nicht langfristig im Freien lagern. Gegebenenfalls das Material unter Dach lagern.

- Direkten Kontakt von Tausalzen mit frisch verzinkten Oberflächen unterbinden.

- Verzinkte Stahlteile nicht in hohem, feuchtem Gras, Pfützen oder Schlamm ablagern.

- Verzinkte Stahlteile auf trockenen Unterlagen (z. B. Kanthölzer) setzen, mit etwa 150 mm Bodenabstand.

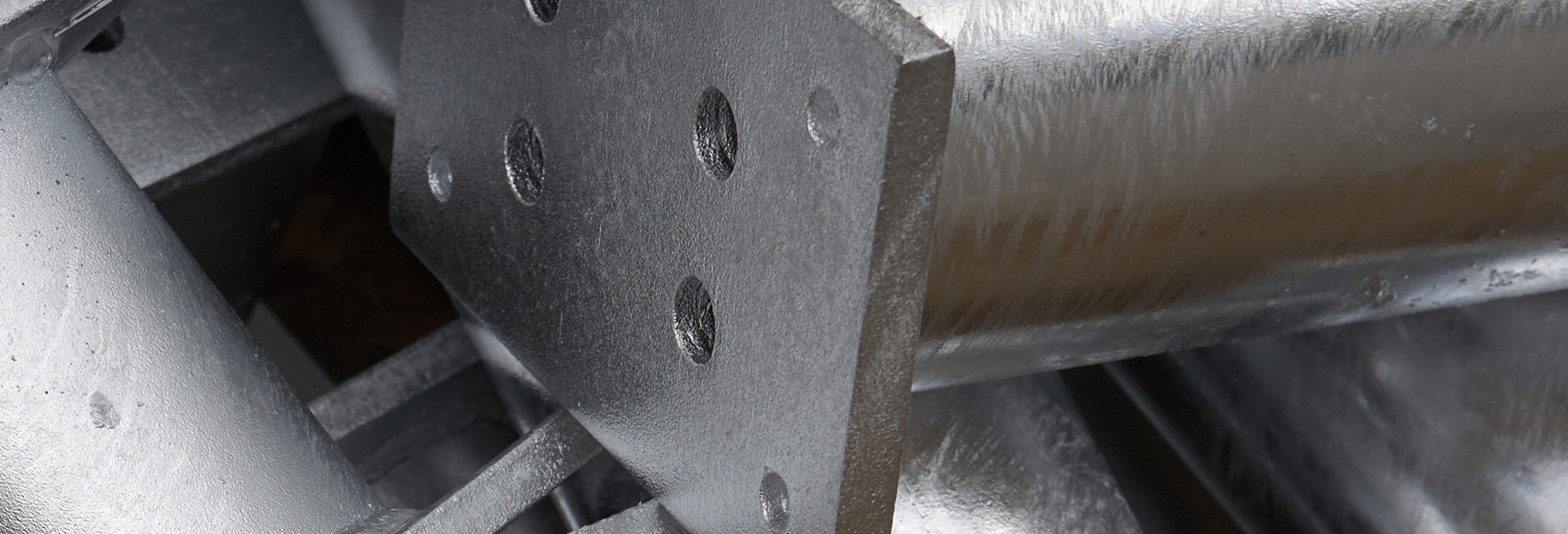

- Vollflächige Berührung vermeiden (ggf. Holzzwischenlagen benutzen, Abb. 2).

- Keine Abdeckung durch Planen oder Folien vornehmen (Beeinträchtigung durch Kondenswasser).

- Wannenbildung (Feuchtigkeitsansammlungen) bei der Lagerung von Profilen vermeiden (offene Profilseite muss nach unten zeigen).

- Möglichst mit leichtem Gefälle lagern, damit Wasser ablaufen kann.

- Feuerverzinkte Schüttgüter, z.B. Schrauben oder Kleinteile, sollten trocken und gut belüftet gelagert und verpackt werden. Die Lagerung in offenen Holzkisten oder offenen Behältern unter freiem Himmel sollte vermieden werden, da eindringende Feuchtigkeit zu Staunässe und Weißrost führt.

3. Fachgerechter Transport

- Auf ausreichende Belüftung achten.

- Feuchtigkeitsansammlungen vermeiden.

- Empfindliche Teile bei feuchter Witterung und salzgestreuten Straßen möglichst nicht auf ungeschützter Ladefläche transportieren.

- Bei Seetransport sind besondere Maßnahmen durch Anwendung geeigneter Schutzmittel (z.B. Trockenmittel) vorzusehen.

- Kontakt mit anderen aggressiven Transportgütern (z. B. Reste von Chemikalien auf der Ladefläche) vermeiden.

- Feuerverzinkte Schüttgüter nicht in feuchten Holzkisten transportieren oder in offenen Behältnissen im Freien lagern.

4. Unterschiedliche Ausbildung von Weißrost

Leichte Weißrostbildung auf einer frisch feuerverzinkten Oberfläche ist ein völlig natürlicher Vorgang und beeinträchtigt nicht die Korrosionsbeständigkeit und Langlebigkeit. Leichte Weißrostbildung tritt auf, wenn Schwitzwasser oder Feuchtigkeit nur kurzzeitig auf frisch verzinkte Oberflächen einwirken kann und danach rasch wieder abtrocknet (Abb. 3). Dieses ist bei ausreichendem Luftzutritt und bei nicht andauernder Befeuchtung der Fall. Eine nennenswerte Schädigung tritt hierbei nicht ein, da die normgemäße Dicke des Zinküberzuges in aller Regel erhalten bleibt. Geringe Mengen an Weißrost werden nach Fortfall der weißrostauslösenden Bedingungen in eine das Zink schützende Deckschicht umgewandelt. Sind die Bedingungen, die die Weißrostbildung ausgelöst haben, nicht mehr vorhanden, breitet er sich auch nicht weiter aus.

Bei geringem Weißrostbefall ist daher eine Entfernung des dünnen, weißlichen Belages nicht zwingend erforderlich; die Korrosionsprodukte lagern sich vielmehr in die sich langsam bildende Deckschicht ein. Ist jedoch eine zusätzliche Beschichtung vorgesehen, so muss auch der geringste Weißrostbelag unbedingt entfernt werden, da andernfalls das Haftvermögen der Beschichtung erheblich beeinträchtigt wird.

Starke Weißrostbildung tritt bei andauernder und intensiver Befeuchtung auf. Sie kann zu einer erheblichen Schädigung des Zinküberzuges - bis hin zu seiner lokalen Zerstörung führen. Eine objektive Aussage über den Umfang einer Schädigung wird über eine visuelle Prüfung hinaus in erster Linie durch Messung der noch vorhandenen Überzugsdicke möglich. Vor einer Messung müssen jedoch alle Zinkkorrosionsprodukte sorgfältig entfernt werden. Bei starker Weißrostbildung (Abb. 4) sollten eventuell durchzuführende Ausbesserungsmaßnahmen vom Ausmaß der Schädigung abhängig gemacht werden. Zeigt die durchgeführte Messung der noch vorhandenen Dicke des Zinküberzuges, dass die nach Norm geforderten Mindestwerte noch eingehalten sind, kann man sich damit begnügen, den weißlichen Belag sorgfältig zu entfernen. Sind zum Zeitpunkt der Abnahme jedoch die normgemäßen Mindestschichtdicken unterschritten, muss zusätzlich lokal eine fachgerechte Instandsetzung des Korrosionsschutzes erfolgen. Dieses kann analog zu den in DIN EN ISO 1461 genannten Möglichkeiten geschehen.