A. Korrosionsschutz Feuerverzinken

A.2 VERFAHRENSABLAUF BEIM FEUERVERZINKEN NACH DIN EN ISO 1461

Zusammenfassung:

- Feuerverzinken nach DIN EN ISO 1461 (Stückverzinken) ist das Aufbringen eines Zinküberzuges auf Stahlteile

- Erläuterung der Verfahrensschritte beim Stückverzinken

- Voraussetzung für ein gutes Verzinkungsergebnis

1. Definition

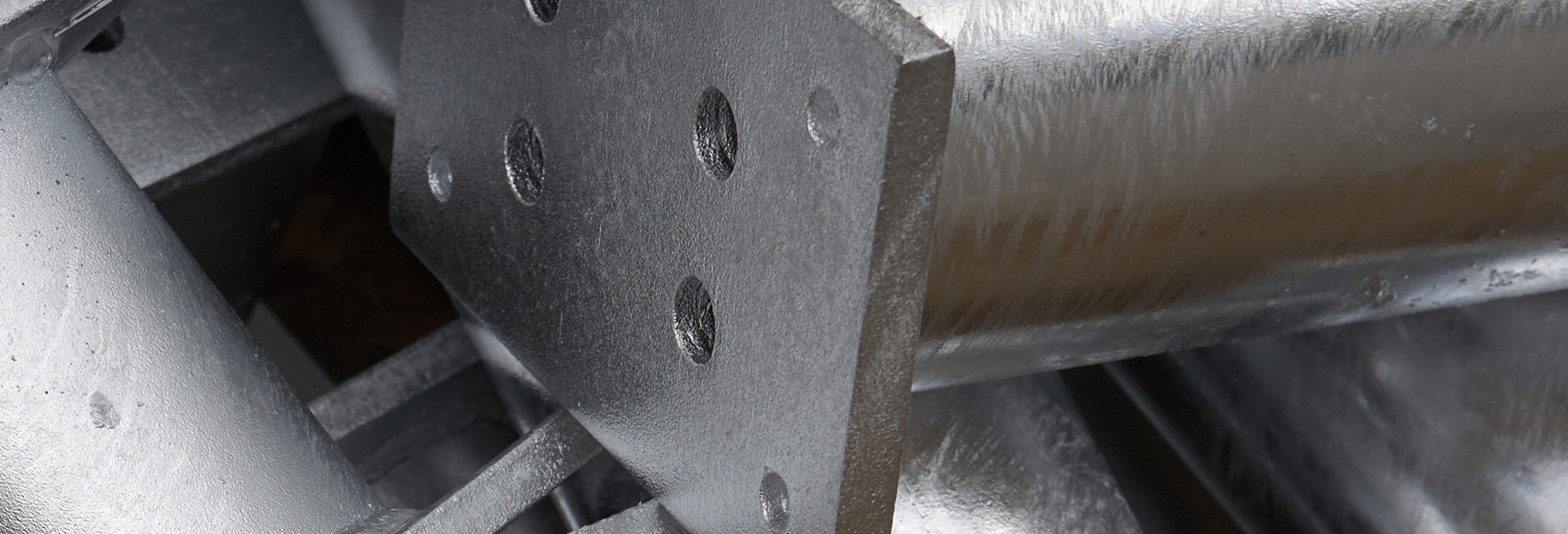

Unter Feuerverzinken nach DIN EN ISO 1461, auch als Stückverzinken oder Diskontinuierliches Feuerverzinken bezeichnet, versteht man das Aufbringen eines Zinküberzuges auf Stahl oder Gussteile durch Eintauchen der vorgefertigten und vorbehandelten Werkstücke in geschmolzenem Zink.

2. Verfahrensschritte

Die nachfolgend beschriebenen Schritte erläutern beispielhaft den Verfahrensablauf beim Feuerverzinken (Abb. 2). Nach den jeweiligen betrieblichen Gegebenheiten können Abweichungen auftreten, dies gilt insbesondere für Anlagen zur Kleinteileverzinkung.

Nach der Anlieferung der zu verzinkenden Teile und einer notwendigen Eingangsprüfung werden die Werkstücke zunächst zu Chargen möglichst gleichartiger oder ähnlicher Bauteile zusammengestellt, damit ein wirtschaftliches Verzinken möglich ist.

- Entfetten/Spülen

Zur Entfettung kommen zumeist wässrige alkalische oder saure Entfettungsmittel zur Anwendung. Im Anschluss erfolgt ein in der Regel kurzes Eintauchen in ein Wasserbad, um ein Verschleppen von Entfettungsmitteln mit dem Verzinkungsgut zu vermeiden.

- Beizen/Spülen

Im nächsten Schritt erfolgt eine Beizbehandlung mittels verdünnter Salzsäure zur Entfernung von arteigenen Verunreinigungen wie Rost und Zunder. Die Dauer des Beizvorgangs wird durch die Konzentration der Beize und den Verrostungsgrad des Verzinkungsgutes bestimmt. Nach dem Beizen erfolgt eine Spülung in einem Wasserbad, um das Verschleppen von Säure- und Salzresten mit dem Verzinkungsgut zu minimieren.

- Fluxen/Trocknen

Dem Spülbad schließt sich ein Flussmittelbad an. Das Flussmittel nimmt eine letzte, intensive Feinreinigung der Stahloberfläche vor und erhöht zudem die Benetzungsfähigkeit zwischen der Stahloberfläche und dem schmelzflüssigen Zink. Flussmittel besteht in der Regel aus einer wässrigen Salzlösung, zumeist aus Zink- und Ammoniumchlorid. Flussmittel kann auch in anderer Weise aufgetragen werden, beispielsweise durch Sprühen in flüssiger oder pulvriger Form oder durch eine aufgeschäumte, auf dem Zinkbad schwimmende Flussmitteldecke. In den meisten Fällen folgt nach dem Fluxen eine Trocknung, die den Flussmittelfilm durch Wärmeeinwirkung auftrocknet. Zur Erwärmung von Trockenöfen, aber auch von Entfettungsbädern, wird in vielen Feuerverzinkereien die Abwärme des Verzinkungskessels mitgenutzt.

- Feuerverzinken

Nach dem Trocknen wird das Verzinkungsgut in die flüssige Zinkschmelze getaucht. Zink hat eine Schmelztemperatur von ca. 419 °C. Die Betriebstemperatur eines Verzinkungsbades liegt in den meisten Betrieben zwischen 440° bis 460 °C. In besonderen Fällen kann die Zinkbadtemperatur auch bei mehr als 530 °C liegen (Hochtemperaturverzinkung). Der Zinkgehalt der Schmelze liegt gemäß DIN EN ISO 1461 bei mindestens 98 %. Zinkschmelzen werden üblicherweise mit anderen Metallen legiert um ein optimales Verzinkungsergebnis zu erzielen. Nach dem Eintauchen des Verzinkungsgutes in das geschmolzene Zink verbleiben die Teile im Zinkbad bis sie dessen Temperatur angenommen haben. Nach dem "Abkochen" des Flussmittels wird die Oberfläche des Zinkbades von Oxiden und Flussmittelresten gereinigt. Danach wird das Verzinkungsgut wieder aus der Zinkschmelze gezogen (Abb. 3). Beim Verzinkungsvorgang bildet sich als Folge einer wechselseitigen Diffusion des flüssigen Zinks mit dem Eisen im Stahl ein Überzug verschiedenartig zusammengesetzter Eisen-Zink-Legierungsschichten. Beim Herausziehen der feuerverzinkten Gegenstände bleibt auf der obersten Legierungsschicht zumeist noch eine Schicht aus Zink haften, die in ihrer Zusammensetzung der Zinkschmelze entspricht.

- Kühlen und Kontrollieren

Die noch heißen feuerverzinkten Stahlteile kühlen entweder an der Luft oder in einem Wasserbad ab. In einem letzten Schritt wird dann das fertig verzinkte Material gewogen, da im Regelfall das verzinkte Gewicht die Basis für die Preisermittlung des Unternehmens bildet. Vor der Auslieferung wird die Güte der Feuerverzinkung kontrolliert. Bei Bedarf erfolgt danach ein Verputzen der Teile, d.h. es werden, falls nötig, Zinkspitzen und Rückstände auf dem Zinküberzug beseitigt.

3. ERGEBNIS

Ein wesentliches Kriterium für die Güte einer Feuerverzinkung ist die Dicke des Zinküberzuges. Sie wird in µm gemessen (l µm = l/l 000 mm), seltener als flächenbezogene Masse in g/m² angegeben. In DIN EN ISO 1461 "Durch Feuerverzinken auf Stahl aufgebrachte Zinküberzüge (Stückverzinken)" sind die Mindestwerte der geforderten Überzugsdicken angegeben, wie sie je nach Materialdicke beim Stückverzinken zu liefern sind (Abb. 4). Werden insbesondere an das Aussehen und die Dicke von Zinküberzügen besondere Anforderungen gestellt, so sind hierüber zwischen Auftraggeber und Auftragnehmer im Vorfeld Vereinbarungen zu treffen.

4. Verfahrensvarianten

Für das Stückverzinken von Serienprodukten sind Anlagen in einigen Bereichen automatisiert worden. Teil- oder vollautomatische Verzinkungsanlagen gibt es für die Verzinkung von Rohren bzw. Stahlprofilen, sowie für Kleinteile (Schrauben, Muttern, Drahtstifte usw.).

5. Voraussetzungen für ein gutes Verzinkungsergebnis

Die Verantwortung für eine gute Verzinkungsqualität liegt nicht nur bei der Feuerverzinkerei. Der Auftraggeber muss die Voraussetzung für ein gutes Verzinkungsergebnis schaffen. So sind seinerseits die Regeln der feuerverzinkungsgerechten Konstruktion und Fertigung und weitere Aspekte zu beachten, die schwerpunktmäßig in den Kapiteln B, C und D der Arbeitsblätter Feuerverzinken beschrieben sind.