A. Korrosionsschutz Feuerverzinken

A.6 PLANUNGSGRUNDLAGEN FEUERVERZINKEN

Zusammenfassung:

- Verfahrensbedingte planerische, konstruktive und fertigungstechnische Aspekte müssen im Hinblick auf das Feuerverzinken berücksichtigt werden. DIN EN ISO 14713-2 gibt hierzu Hilfestellungen.

- Bereits in der Planungsphase empfiehlt sich gegebenenfalls eine Abstimmung mit der Feuerverzinkerei.

- Verwendungszweck der Bauteile berücksichtigen und anzuwendende Regelwerke beachten.

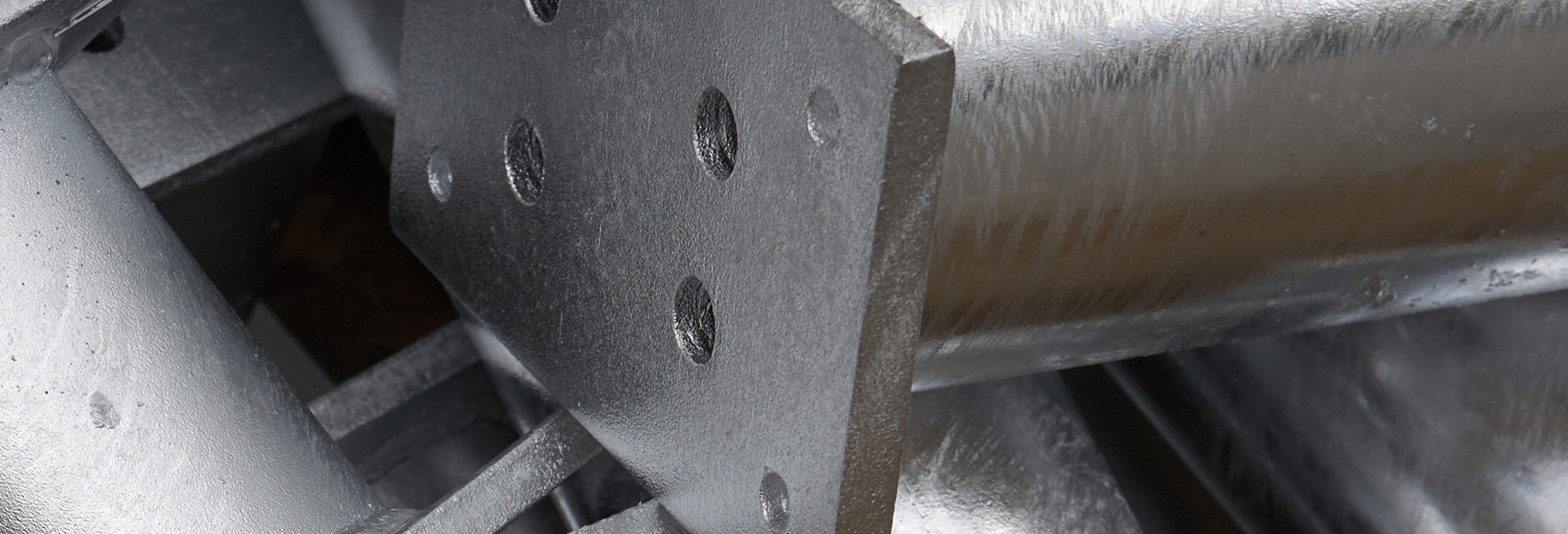

- Feuerverzinkungsgerechte Konstruktion, insbesondere Stahlauswahl zum Feuerverzinken, Abmessungen und Stückgewichte, Durchfluss- und Entlüftungsöffnungen, Aufhängepunkte

- Feuerverzinkungsgerechte Fertigung

- Fachgerechte Nacharbeit und Ausbesserungen

- Korrosionsschutz der Verbindungsmittel

- Wichtige Informationen für den Feuerverzinker bereitstellen.

1. Verwendungszweck und anzuwendende Regelwerke

Der Verwendungszweck der zu verzinkenden Bauteile (z. B. Bauwesen) steht meistens bereits im Vorfeld fest. Hieraus ergibt sich, welche Regeln, Produktnormen und Richtlinien zu beachten sind. Für tragende, feuerverzinkte Stahlbauteile im bauaufsichtlich geregelten Bereich ist zum Beispiel in Deutschland die DASt-Richtlinie 022 verbindlich anzuwenden. Informationen zu den Regelwerken sind im Kapitel F der Arbeitsblätter Feuerverzinken dargestellt. Es sollte auch klar sein, ob ausschließlich eine Feuerverzinkung, ein Duplex-System oder eine Feuerverzinkung mit Nachbehandlung zur Anwendung kommt. Besondere gestalterische Anforderungen an den Zinküberzug sollten bereits im Vorfeld vereinbart werden.

2. Stahlauswahl zum Feuerverzinken

Grundsätzlich lassen sich alle gängigen Baustahlsorten feuerverzinken. Allerdings können Aussehen und Dicke des Überzugs differieren. Die Zusammensetzung des Stahls beeinflusst in hohem Maße das Verzinkungsergebnis. Bei der Stahlbestellung sollten demzufolge die Hinweise aus dem Arbeitsblatt B.2 befolgt werden. „Normalfeste“ Baustähle bis zu einer Streckgrenze von 500 N/mm² gehören heute zum Standard. Sollen höherfeste Baustählen (> 500 N/mm²) verzinkt werden, empfiehlt sich eine vorherige Abstimmung mit dem Feuerverzinker. Siehe auch Kapitel B „Stahlwerkstoffe zum Feuerverzinken“.

3. Maximale Abmessungen und Stückgewichte

Verfahrensbedingt sollten sich die Abmessungen der zu verzinkenden Konstruktion an der Größe der Verzinkungsbäder orientieren. Derzeit lassen sich in Deutschland Konstruktionen bis zu ca. 19 m Länge in einem Tauchgang feuerverzinken. Hinsichtlich des Gewichtes des zu verzinkenden Bauteils müssen die Hublasten der Kräne in der Feuerverzinkerei berücksichtigt werden. Große Anlagen können zumeist Einzelgewichte bis zu 10 Tonnen heben. Die max. Abmessungen der Einzelteile und deren max. Gewicht sollten mit der Feuerverzinkerei frühzeitig abgestimmt werden.

4. Durchfluss- und Entlüftungsöffnungen, insbesondere bei Hohlkonstruktionen

Richtig angeordnete und dimensionierte Durchflussöffnungen sowie korrekt angeordnete Zu- und Ablauföffnungen sind die Voraussetzung für eine gute Verzinkungsqualität. Öffnungen oder Freischnitte sichern das Austreten der Luft, das Ein- und Auslaufen der Vorbehandlungsmedien und der Zinkschmelze. Zu- und Ablauföffnungen sind für Hohlkonstruktionen zwingend notwendig, da ansonsten ein erhebliches Explosionsrisiko besteht. Siehe hierzu Arbeitsblatt C.3.

5. Aufhängepunkte

Richtig angeordnete Aufhängepunkte und Entlüftungsöffnungen verhindern, dass Zink unbeabsichtigt mit dem Bauteil aus der Schmelze ausgeschleppt wird und das Gewicht unnötig erhöht. Die Aufhängung von Stahlteilen sollte so erfolgen, dass das flüssige Zink beim Herausziehen der Stahlteile problemlos ablaufen kann. Bei hohen Stückgewichten und großen Stahlkonstruktionen sollte genau festgelegt sein, wo die Stahlteile aufgehängt werden können. Bei Großkonstruktionen muss die Tragfähigkeit derartiger Aufhängepunkte gegebenenfalls berechnet werden.

6. Schweiß- und Trennverfahren

Schweiß- und thermische Trennverfahren bedürfen der besonderen Berücksichtigung. Konstruktionen müssen spannungsarm konstruiert und gefertigt werden. Schweißnähte müssen sauber und ohne Poren oder Einbrandkerben hergestellt werden. Thermisch hergestellte Schnittkanten sind vor dem Verzinken gegebenenfalls zu überarbeiten (s. Arbeitsblatt D.5). Nachträgliches Schweißen sollte die Ausnahme darstellen, da dies im Bereich der Schweißnaht den Korrosionsschutz zerstört. Mitunter ist es vorteilhaft, zunächst Einzelteile zu verzinken und diese über eine Schraubverbindung zusammenzusetzen. Im Falle einer nachträglichen Schweißverbindung ist eine fachgerechte Ausbesserung des Zinküberzuges notwendig.

7. Fachgerechte Nacharbeit und Ausbesserungen

Transport- und Montageschäden oder nachträgliche Schweißarbeiten können eine nachträgliche Ausbesserung der Feuerverzinkung erfordern. Diese sollte in Anlehnung an DIN EN ISO 1461 durchgeführt werden. Siehe Arbeitsblatt E.4.

8. Feuerverzinkte Verbindungsmittel

Für feuerverzinkte Konstruktionen sollten feuerverzinkte Verbindungsmittel zum Einsatz kommen. Sie sind in DIN EN ISO 10684 geregelt und seit Jahrzehnten praxisbewährt. Einige Regelwerke schreiben deren Verwendung ausdrücklich vor. Feuerverzinkte Verbindungsmittel zeichnen sich beispielsweise im Vergleich mit galvanisch verzinkten Verbindungsmitteln durch eine vielfach höhere Zinkschichtdicke aus und sind erheblich dauerhafter. Auf die richtige Bezeichnung bei der Schraubenbestellung sollte daher geachtet werden.

9. Angaben die der Kunde dem Feuerverzinker zur Verfügung stellen muss

Seitens des Kunden ist bei der Bestellung der Bezug auf die Norm “DIN EN ISO 1461“ grundsätzlich anzugeben. Der Anhang A der vorgenannten Norm schreibt zusätzlich die Angaben vor, die der Kunde dem Feuerverzinker bei Auftragsvergabe zu Verfügung stellen muss. Bei tragenden Stahlbauteilen im bauaufsichtlich geregelten Bereich ist die DASt-Richtline 022 zusätzlich zu berücksichtigen und deren Bestellspezifikationen bereitzustellen. Werden an den Zinküberzug zusätzliche Anforderungen gestellt, z. B. besondere Schichtdicken oder Pass- oder Montageflächen, so ist der Feuerverzinker hierüber im Vorfeld zu informieren. Gleiches gilt für eine Werksbescheinigung, falls erforderlich. Die komplette Liste der zusätzlichen Angaben entnehmen Sie bitte der DIN EN ISO 1461, Anhang A.